Auf dem richtigen Weg: Cordel's Eisenbahnwartung mit Quanta Plus und Qinertia

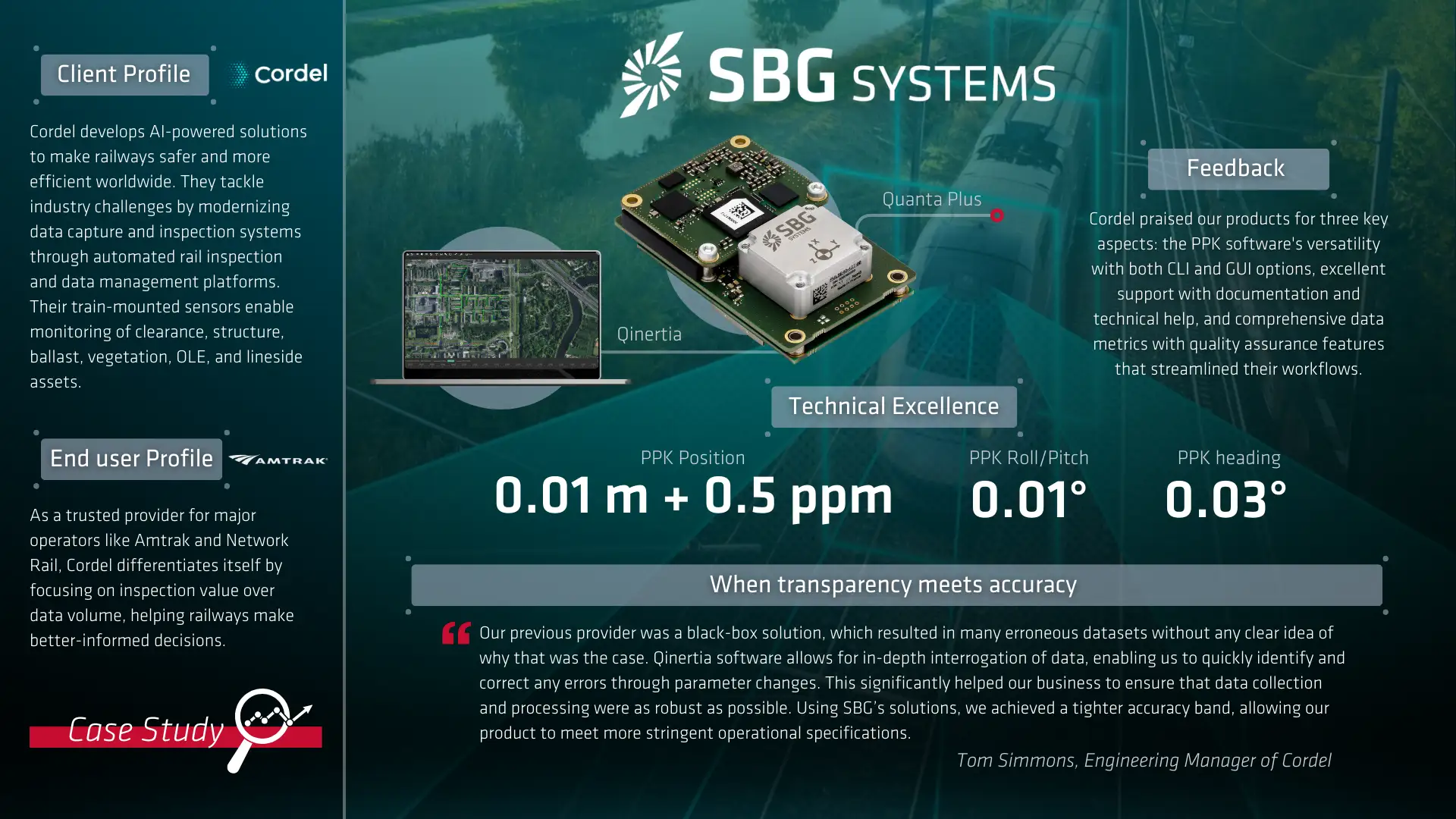

Cordel lobte unsere Lösungen für die Eisenbahninstandhaltung in Bezug auf drei Schlüsselaspekte: die Vielseitigkeit der PPK-Software mit CLI- und GUI-Optionen, den ausgezeichneten Support mit Dokumentation und technischer Hilfe sowie die umfassenden Datenmetriken mit Qualitätssicherungsfunktionen, die ihre Arbeitsabläufe rationalisierten.

Die Qinertia-Software ermöglicht eine eingehende Abfrage der Daten, so dass wir eventuelle Fehler durch Parameteränderungen schnell erkennen und korrigieren können. Dies hat unserem Unternehmen sehr geholfen, die Datenerfassung und -verarbeitung so robust wie möglich zu gestalten. | Tom Simmons, technischer Leiter von Cordel.

Hier ist eine einzigartige Fallstudie, die eine innovative Anwendung von Cordel für die Eisenbahnwartung untersucht. Beginnen wir damit, Cordel kennenzulernen und zu erfahren, was das Unternehmen tut.

Cordel hat sich zum Ziel gesetzt, den Schienenverkehr weltweit sicherer, effizienter und nachhaltiger zu machen. Die Mission des Unternehmens konzentriert sich auf die Lösung langjähriger Herausforderungen in der Bahnindustrie, wie z. B. veraltete Datenerfassungsmethoden und teure Inspektionssysteme. Die Lösungen der nächsten Generation von Cordel basieren auf künstlicher Intelligenz und ermöglichen eine schnellere und automatisierte Erfassung und Verarbeitung von Inspektionsdaten im Schienenverkehr. Darüber hinaus bieten sie eine zuverlässige, auf den Schienenverkehr ausgerichtete Datenverwaltungsplattform, die Inspektionen wesentlich effizienter macht.

Die Lösungen von Cordel verwenden fortschrittliche, an Zügen montierte Sensoren, die spezielle Überwachungsaufgaben wie Lichtraumanalyse, Strukturvermessung, Schotterprofilerstellung, Vegetationsmanagement, Bewertung von Oberleitungsanlagen (OLE) und Überwachung von Anlagen an der Strecke unterstützen. Cordel genießt das Vertrauen von führenden Bahnbetreibern wie Amtrak, Network Rail und ARTC und hat sich als Innovator in der Bahntechnologie etabliert. Was Cordel wirklich auszeichnet, ist die Konzentration auf den Wert der Inspektionen und nicht nur auf die Menge der gesammelten Daten. Dieser Ansatz steigert nicht nur die betriebliche Effizienz, sondern ermöglicht es der Bahnindustrie auch, intelligentere und fundiertere Entscheidungen zu treffen.

Die technischen Anforderungen von Cordel

Cordel benötigte ein fortschrittliches TrägheitsnavigationssystemINS), das sich nahtlos in die LiDAR-Technologie im Zug integrieren ließ. Die größte Herausforderung bestand darin, eine hochpräzise Positionierung in Umgebungen zu erreichen, die für INS typischerweise eine Herausforderung darstellen, wie z. B. Tunnel, Straßenschluchten und Gleisdurchbrüche. Das System musste LiDAR-Daten zuverlässig mit einer 3D-Karte verschmelzen, um auch unter schwierigen GNSS-Bedingungen eine genaue Bestandsaufnahme zu gewährleisten. Darüber hinaus musste die Nachbearbeitung von Massendaten automatisiert werden und über starke Qualitätssicherungsfunktionen verfügen.

Zu den Kriterien von Cordel gehörte auch eine benutzerfreundliche und effiziente Nachbearbeitungssoftware für die automatische Verarbeitung großer Mengen verschiedener zuggestützter INS . Das Unternehmen benötigte eine robuste PPK-Plattform mit Automatisierungsfunktionen, die auch Qualitätssicherungsartefakte bereitstellt, um eine zuverlässige Datenqualität zu gewährleisten.

Die wichtigsten Produkte von Cordel: Wellen-Sensoren

Die Wave-Sensoren von Cordel kombinieren einen LiDAR-Scanner, ein RGB-Videosystem und ein INS , um eine unbeaufsichtigte Datenerfassung von einem im Zug befindlichen System zu ermöglichen. Die Wave-Produktreihe umfasst zwei Hauptprodukte: den Wave Rugged und den Wave OEM.

- Das Wave Rugged ist als eigenständiges System konzipiert, das leicht in verschiedene Arten von Fahrzeugen integriert werden kann, einschließlich gezielter Inspektionsfahrzeuge wie Hybrid-/Straßenbahnfahrzeuge und MPVs.

- Das Wave-OEM-System hingegen ermöglicht eine enge Integration in Personenzüge oder Lokomotiven, indem es die Komponenten für einen effizienten Einsatz zerlegt.

Nach der Bewertung der Anforderungen von Cordel empfahlen wir Quanta Plusin Kombination mit unserer Nachbearbeitungssoftware Qinertia für die Instandhaltungsarbeiten im Eisenbahnbereich.

Unsere Lösungen für die Eisenbahninstandhaltung: Quanta Plus und Qinertia

Quanta Plus bietet:

- Hohe Präzision: Zentimetergenaue Positionierung, unerlässlich für die LiDAR-Datenerfassung von Cordel.

- Starke Leistung in schwierigen Umgebungen: Quanta Plus zeichnet sich unter schwierigen Bedingungen wie in Tunneln und Straßenschluchten aus, wo andere Systeme oft Probleme haben.

- Schienenkonformität: Nahtlose Integration in schienengebundene Systeme, was es zu einer idealen Wahl für Cordel's Wave Rugged und Wave OEM Produkte macht.

Qinertia, die fortschrittliche Post-Processed Kinematic (PPK) Software, bot Cordel die erforderlichen Automatisierungsmöglichkeiten. Die Befehlszeilenschnittstelle (Command Line Interface, CLI) ermöglichte die Massenverarbeitung von Daten bei gleichzeitiger strenger Qualitätssicherung durch eingehende Datenabfrage und Fehlerdiagnose.

Vom anfänglichen Hickhack zur maßgeschneiderten Lösung

Ursprünglich hatte Cordel unsere Produkte für die erste Revision des Zugerfassungssystems nicht übernommen, weil die Qinertia-Software stärker automatisiert werden sollte. Innerhalb eines Jahres konnten wir diese Anforderungen jedoch erfüllen, indem wir Qinertia so verbesserten, dass es den spezifischen Anforderungen von Cordel entsprach. Dies markierte den Übergang zu unseren Lösungen, die zu einem integralen Bestandteil des Inspektionssystems von Cordel wurden.

Einer der Hauptvorteile, den Cordel hervorhob, ist die außergewöhnliche Benutzerfreundlichkeit über den gesamten Produktlebenszyklus hinweg - von der Entwicklung bis hin zur Nutzung des Systems. Der Integrationsprozess verlief reibungslos, dank der umfassenden Dokumentation, die eine unkomplizierte Einrichtung ermöglichte. Die Geräteschnittstelle ist intuitiv und macht die Entwicklung von Kommunikationstreibern einfach. Auf der Softwareseite schätzten sie, dass unsere Nachbearbeitungstools eine effiziente und mühelose Erfahrung ermöglichten. Darüber hinaus erwies sich die Hardware als äußerst zuverlässig und robust, so dass sie auch schwierigen Umgebungsbedingungen standhielt und eine gleichbleibende Leistung bot.

Tom Simmons fügte hinzu: "Als wir auf das SBG-Produktpaket umgestiegen sind, bestand die größte Veränderung in der Möglichkeit, Probleme mit dem PPK-Prozess zu diagnostizieren und zu beheben. Unser vorheriger Anbieter war eine Blackbox-Lösung, die zu vielen fehlerhaften Datensätzen führte, ohne dass wir eine klare Vorstellung davon hatten, warum dies der Fall war. Die Software von Qinertia ermöglicht eine detaillierte Abfrage der Daten, so dass wir Fehler schnell erkennen und durch Parameteränderungen korrigieren können. Dies half unserem Unternehmen erheblich, die Datenerfassung und -verarbeitung so robust wie möglich zu gestalten. Mit den Lösungen von SBG erreichten wir einen engeren Genauigkeitsbereich, so dass unser Produkt strengere betriebliche Spezifikationen erfüllen kann."

Starke Partnerschaft und Unterstützung

Während des gesamten Einsatzes war Cordel von unserem Support-Team beeindruckt. Von Anfang an fand Cordel unser Team reaktionsschnell und sachkundig. Obwohl Cordel autark ist, schätzte es die gute Dokumentation und das Support-Portal, die ihm halfen, komplexe technische Fragen in seinem Streben nach hervorragender Eisenbahninstandhaltung selbstbewusst zu lösen.

Tom Simmons fügte hinzu: "Wir wurden bei der Integration von Quanta Plus in unser System gut unterstützt. Die Standarddokumentation war mehr als ausreichend, um den größten Teil der Entwicklung abzuschließen. Wir wurden auch von einem sehr reaktionsschnellen Support-Team unterstützt, das in der Lage war, alle komplexen Fragen zu beantworten oder allgemeine Ratschläge zu geben. Das Support-Portal war auch bei der Integration des Systems in unser Produkt sehr hilfreich. Es enthielt alle notwendigen Unterlagen für die Planung und deckte alle von uns benötigten Informationen gut ab."

Cordels drei beste Vorschläge

Cordel hob drei Aspekte hervor, die sie an der Zusammenarbeit mit SBG Systems schätzen.

- PPK-Software und Automatisierung: Zunächst schätzten sie die Flexibilität und Leistungsfähigkeit unserer PPK-Software und Automatisierung. Da wir sowohl über eine Befehlszeilenschnittstelle (CLI) für die vollständige Automatisierung als auch über eine benutzerfreundliche grafische Schnittstelle (GUI) verfügen, können sie ihre Datenverarbeitung problemlos rationalisieren und haben gleichzeitig die Möglichkeit, bei Problemen tiefer einzutauchen.

- Unterstützung: Cordel schätzte die Unterstützung, die sie während ihres Engagements erhielten. Von der gründlichen Dokumentation bis hin zur prompten technischen Unterstützung waren sie zuversichtlich, dass alle Herausforderungen schnell und effektiv angegangen werden würden, um eine reibungslose Erfahrung zu gewährleisten.

- Datenmetriken: Schließlich wurden die umfassenden Datenmetriken hervorgehoben, die sowohl vom Hardwaresystem als auch von der PPK-Software bereitgestellt werden. Diese zuverlässigen Datenpunkte sind der Schlüssel für die Überprüfung der Genauigkeit der Ausgabe und helfen ihnen, sicherzustellen, dass ihre Abläufe präzise und zuverlässig sind. Unsere strengen Qualitätssicherungsprozesse haben ihr Vertrauen in die Automatisierung der Datenerfassung und -verarbeitung gestärkt.

Diese Reise war eine fantastische Lernerfahrung, und die Zufriedenheit unserer Kunden ist das, worauf es ankommt. Michael Jeffrey, der bei SBG Systems eine Schlüsselrolle im Verkauf und Kundendienst spielte, hatte einige großartige Worte über Cordel zu sagen: "Die Zusammenarbeit mit Cordel ist immer ein Vergnügen. Ihre Ehrlichkeit und Transparenz geben uns einen wertvollen Einblick in ihre Bedürfnisse und ermöglichen es uns, unsere Lösungen so zuzuschneiden, dass wir ihre einzigartigen Herausforderungen effektiv angehen können. Sie haben eine klare Vision und sind echte Innovatoren in der Bahninspektionstechnologie, und wir sind unglaublich stolz darauf, mit ihnen zusammenzuarbeiten."

Qinertia INS PPK-Software

Die Qinertia PPK Software bietet ein völlig neues Niveau an hochpräzisen Positionierungslösungen.

Erzielen Sie eine unvergleichliche Genauigkeit in Ihren Arbeitsabläufen durch Nachbearbeitung Ihrer Rohdaten.

Ein Angebot für Qinertia anfordern

Haben Sie noch Fragen?

Willkommen in unserem FAQ-Bereich! Hier finden Sie Antworten auf die häufigsten Fragen zu den von uns vorgestellten Anwendungen. Wenn Sie nicht finden, wonach Sie suchen, können Sie uns gerne direkt kontaktieren!

Was ist der Unterschied zwischen RTK und PPK?

Real-Time Kinematic (RTK) ist eine Positionierungstechnik, bei der GNSS-Korrekturen nahezu in Echtzeit übertragen werden, in der Regel mit einem Korrekturstrom im RTCM-Format. Bei der Gewährleistung der GNSS-Korrekturen, insbesondere ihrer Vollständigkeit, Verfügbarkeit, Abdeckung und Kompatibilität, können sich jedoch Herausforderungen ergeben.

Der Hauptvorteil von PPK gegenüber der RTK-Nachverarbeitung besteht darin, dass die Datenverarbeitung während der Nachverarbeitung optimiert werden kann, einschließlich der Vorwärts- und Rückwärtsverarbeitung, während bei der Echtzeitverarbeitung jede Unterbrechung oder Inkompatibilität bei den Korrekturen und ihrer Übertragung zu einer geringeren Genauigkeit der Positionierung führt.

Ein erster wesentlicher Vorteil des GNSS-Post-Processing (PPK) gegenüber Echtzeit (RTK) besteht darin, dass das im Feld eingesetzte System keine Datenverbindung/Funkverbindung benötigt, um die vom CORS kommenden RTCM-Korrekturen in das INS einzuspeisen.

Die wichtigste Einschränkung bei der Einführung der Nachbearbeitung ist die Anforderung an die endgültige Anwendung, auf die Umgebung einzuwirken. Wenn Ihre Anwendung jedoch die zusätzliche Verarbeitungszeit verkraften kann, die für die Erstellung einer optimierten Flugbahn erforderlich ist, wird dies die Datenqualität für alle Ihre Ergebnisse erheblich verbessern.

Wie funktioniert die Vorwärts- und Rückwärtsverarbeitung?

Nehmen wir an, wir haben mitten in unserer Erhebung einen 60-sekündigen GNSS-Ausfall. Der Positionsfehler bei der Vorwärtsverarbeitung wächst schnell an (die Rate hängt von der IMU Spezifikationen und anderen Parametern) und erreicht sein Maximum am Ende des Ausfalls. Danach erholt er sich schnell wieder. Bei der Nachverarbeitung tun wir so, als ob die Zeit rückwärts fließt, und führen die Verarbeitung in antichronologischer Reihenfolge durch, da die physikalischen Gleichungen gültig bleiben. Bei dieser Rückwärtsverarbeitung wäre der Fehler zu Beginn des GNSS-Ausfalls am größten, und zwar auf sehr symmetrische Weise zur natürlichen Vorwärtsverarbeitung.

Die Zusammenführung dieser beiden Berechnungen führt zu einem maximalen Fehler in der Mitte des Ausfalls, der wesentlich geringer ist als bei reinen Vorwärts- oder Rückwärtslösungen, was insbesondere die INS verbessert, die von den SBG Systems unterstützt werden, aber auch die reine GNSS-Verarbeitung profitiert von diesem Workflow.

Wie bereits erwähnt, kann diese Verbesserung nur durch eine Nachbearbeitung erfolgen, da alle Daten vom Anfang bis zum Ende verfügbar sein müssen, wodurch sich die Verwendung bis zum Ende der Erhebung verzögert.

Was ist GNSS-Post-Processing?

GNSS-Post-Processing (PPK) ist ein Ansatz, bei dem die von einem GNSS-Empfänger aufgezeichneten GNSS-Rohdatenmessungen nach der Datenerfassung verarbeitet werden. Sie können mit anderen Quellen von GNSS-Messungen kombiniert werden, um die vollständigste und genaueste kinematische Trajektorie für diesen GNSS-Empfänger zu erstellen, selbst in den schwierigsten Umgebungen.

Bei diesen anderen Quellen kann es sich um lokale GNSS-Basisstationen am oder in der Nähe des Datenerfassungsprojekts oder um bestehende kontinuierlich arbeitende Referenzstationen (CORS) handeln, die in der Regel von staatlichen Stellen und/oder kommerziellen CORS-Netzbetreibern angeboten werden.

Eine Post-Processing Kinematic (PPK)-Software kann frei verfügbare GNSS-Satellitenbahn- und Uhrzeitinformationen nutzen, um die Genauigkeit weiter zu verbessern. PPK ermöglicht die präzise Bestimmung des Standorts einer lokalen GNSS-Basisstation in einem absoluten globalen Koordinatenreferenzrahmen, der verwendet wird.

PPK-Software kann auch komplexe Transformationen zwischen verschiedenen Koordinatenreferenzrahmen zur Unterstützung von technischen Projekten unterstützen.

Mit anderen Worten: Sie ermöglicht den Zugang zu Korrekturen, verbessert die Genauigkeit des Projekts und kann sogar Datenverluste oder Fehler während der Vermessung oder Installation nach dem Einsatz beheben.