在正确的轨道上:Cordel 使用Quanta Plus 和 Qinertia 进行铁路维护

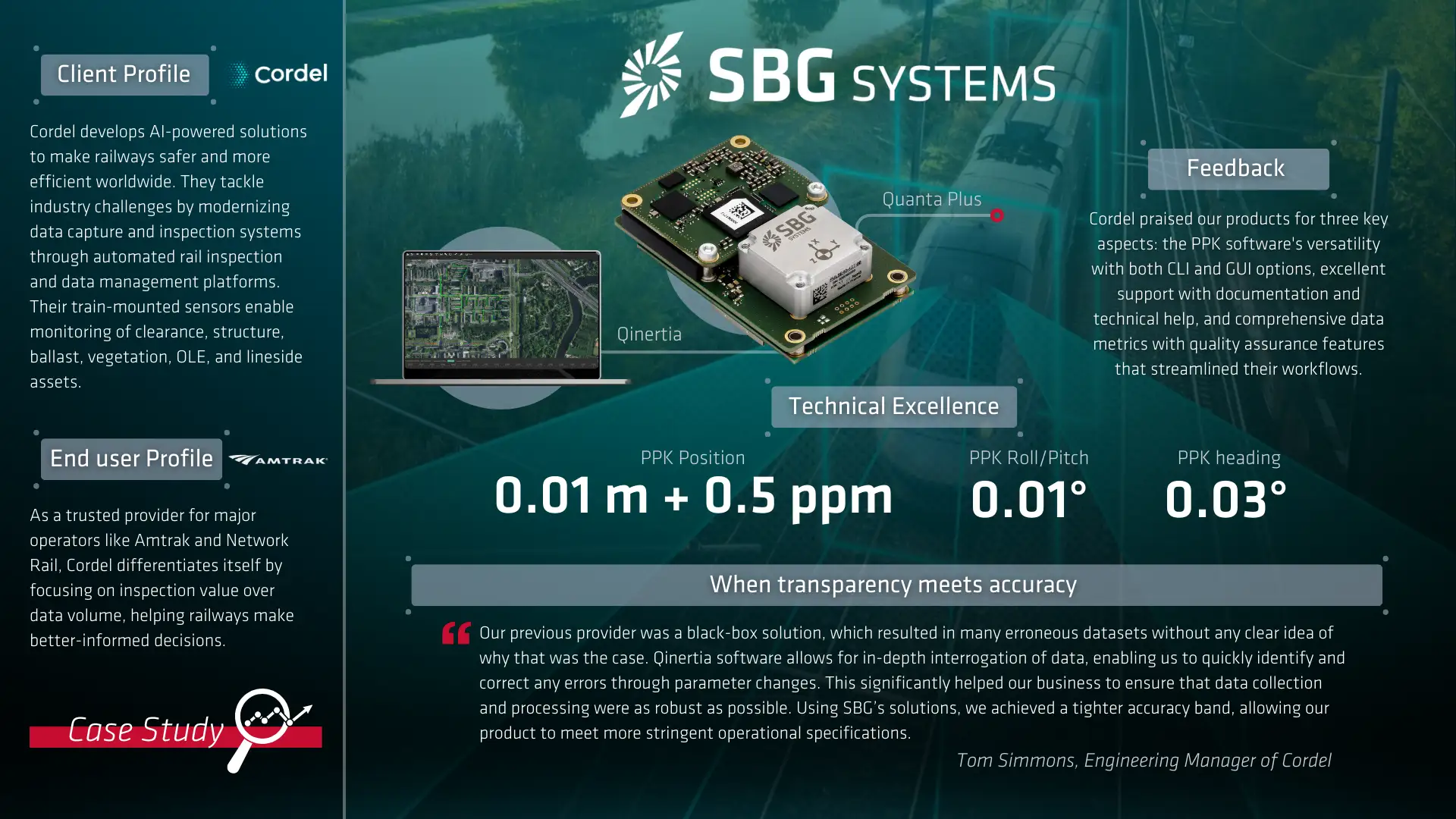

Cordel 在三个关键方面对我们的铁路维护解决方案大加赞赏:PPK 软件的多功能性(CLI 和 GUI 选项)、出色的文档和技术帮助支持以及全面的数据指标和质量保证功能,从而简化了他们的工作流程。

Qinertia 软件可对数据进行深入查询,使我们能够通过更改参数快速识别和纠正任何错误。这极大地帮助了我们的业务,确保数据收集和处理尽可能稳健。| Cordel 工程经理 Tom Simmons。

以下是一个独特的案例研究,探讨 Cordel 在铁路维护方面的创新应用。让我们先来了解一下 Cordel 和他们的工作。

Cordel 致力于使全球铁路更加安全、高效和可持续发展。他们的使命侧重于解决铁路行业长期存在的挑战,例如过时的数据采集方法和昂贵的检测系统。在人工智能的支持下,Cordel 的下一代解决方案提供了一种更快、更自动化的方式来收集和处理铁路检测数据。

Cordel 的解决方案采用先进的列车安装传感器,可支持专门的监测任务,如间隙分析、结构测量、道碴轮廓分析、植被管理、架空线路设备 (OLE) 评估和线侧资产监测。受到 Amtrak、Network Rail 和 ARTC 等领先铁路运营商的信赖,Cordel 已成为铁路技术的创新者。真正使 Cordel 脱颖而出的是他们对检查价值的关注,而不仅仅是收集的数据量。这种方法不仅提高了运营效率,还使铁路行业能够做出更明智、更知情的决策。

Cordel 的技术要求

Cordel 需要一种先进的惯性导航系统INS),能够与其列车载激光雷达技术无缝集成。他们面临的主要挑战是在通常INS 构成挑战的环境中实现高精度定位,例如隧道、城市峡谷和铁路断面。该系统必须将激光雷达数据可靠地融合到三维地图上,确保即使在困难的 GNSS 条件下也能绘制精确的资产地图。

Cordel 的标准还包括一个用户友好、高效的后处理软件,用于自动处理大量不同的列车载INS 数据。他们需要一个具有自动化功能的强大PPK 平台,该平台还能提供质量保证工件,以保持可靠的数据质量。

Cordel 的旗舰产品:波形传感器

Cordel 的波浪传感器结合了激光雷达扫描仪、RGB 视频系统和INS ,可在无人值守的情况下从列车上的系统采集数据。波浪系列产品包括两种主要产品:Wave Rugged 和 Wave OEM。

- Wave Rugged设计为独立系统,可以方便地集成到各种类型的机车车辆上,包括有针对性的检测车辆,如高速铁路/公路铁路车辆和 MPV。

- 与此相反,Wave OEM 系统可与客运列车或机车紧密集成,分解组件,高效部署。

在对 Cordel 的要求进行评估后,我们推荐了 Quanta Plus与我们的后期处理软件Qinertia搭配使用,用于他们的铁路维护工作。

我们的铁路维护解决方案:Quanta Plus 和 Qinertia

Quanta Plus提供:

- 高精度:厘米级定位,对 Cordel 的激光雷达数据采集至关重要。

- 在极具挑战性的环境中表现出色: Quanta Plus在隧道和城市峡谷等恶劣环境中表现出色,而其他系统往往在这些环境中举步维艰。

- 轨道兼容:无缝集成到轨道兼容系统中,使其成为 Cordel Wave Rugged 和 Wave OEM 产品的理想选择。

Qinertia 是先进的后处理运动学 (PPK) 软件,为 Cordel 提供了所需的自动化功能。它的命令行界面(CLI)可以在批量处理数据的同时,通过深入的数据查询和错误诊断来保持强有力的质量保证。

从最初的小插曲到量身定制的解决方案

起初,由于 Qinertia 软件需要更多的自动化功能,Cordel 并未在其首次改版的列车上捕捉系统中采用我们的产品。但在一年内,我们通过增强 Qinertia 满足了 Cordel 的具体要求,从而满足了他们的这些需求。

Cordel 公司强调的主要优势之一是整个产品生命周期(从开发到系统使用)内卓越的用户体验。他们发现集成过程非常顺畅,这要归功于全面的文档,使设置简单明了。设备界面直观,便于开发通信驱动程序。在软件方面,他们对我们的后期处理工具如何提供高效、省心的体验表示赞赏。此外,我们的硬件证明非常可靠和坚固,能够经受恶劣环境条件的考验,同时提供稳定的性能。

Tom Simmons补充道:"我们采用 SBG 产品堆栈后,最大的变化是能够诊断和解决 PPK 流程中的任何问题。我们之前的供应商是一个黑盒子解决方案,这导致了许多错误的数据集,却不知道为什么会出现这种情况。Qinertia 软件可以对数据进行深入分析,使我们能够通过更改参数快速识别并纠正任何错误。这极大地帮助了我们的业务,确保数据收集和处理尽可能稳健。使用 SBG 的解决方案,我们实现了更严格的精度范围,使我们的产品能够满足更严格的操作规范。

强有力的伙伴关系和支持

在整个参与过程中,我们的支持团队给 Cordel 留下了深刻的印象。从一开始,Cordel 就发现我们的团队反应迅速、知识渊博。

Tom Simmons 补充说:"在将Quanta Plus 集成到我们系统的过程中,我们得到了很好的支持。标准文档足以完成大部分设计工作。我们还得到了反应迅速的支持团队的大力支持,他们能够回答任何复杂的问题或提供一般性建议。支持门户网站对于将系统集成到我们的产品中也大有帮助。它提供了设计所需的所有必要文档,并很好地涵盖了我们所需的所有信息"。

科德尔的前三名选择

Cordel 强调了他们喜欢与SBG Systems合作的三个突出方面。

- PPK 软件和自动化:首先,他们对我们的 PPK 软件和自动化的灵活性和强大功能表示赞赏。既有用于完全自动化的命令行界面 (CLI),又有用户友好的图形界面 (GUI),这意味着他们可以轻松简化数据处理,同时在出现任何问题时还可以选择深入研究。

- 支持:Cordel 非常重视在整个参与过程中获得的支持。从详尽的文档到及时的技术援助,他们相信任何挑战都会得到快速有效的解决,从而确保顺利的体验。

- 数据指标:最后,他们强调了硬件系统和 PPK 软件提供的全面数据指标。这些可靠的数据点是验证输出准确性的关键,有助于他们确保操作的精确性和可靠性。我们强大的质量保证流程真正树立了他们对数据采集和处理自动化的信心。

这次旅程是一次绝佳的学习经历,看到我们的客户满意就是我们的目标。Michael Jeffrey 在SBG Systems 的销售和售后服务中发挥了关键作用,他对 Cordel 有一些很好的评价:"与 Cordel 合作总是令人愉快的。他们的诚实和透明让我们对他们的需求有了宝贵的洞察力,使我们能够量身定制解决方案,有效地应对他们独特的挑战。他们有着清晰的愿景,是铁路检测技术领域真正的创新者,能与他们合作,我们感到无比自豪。

询问 Qinertia 的报价

您有问题吗?

欢迎访问我们的常见问题版块!在这里,您可以找到有关我们展示的应用程序的最常见问题的答案。如果您没有找到所需的信息,请直接与我们联系!

RTK 和 PPK 有什么区别?

实时运动学(RTK)是一种近乎实时传输全球导航卫星系统校正的定位技术,通常使用 RTCM 格式校正流。然而,在确保全球导航卫星系统校正,特别是其完整性、可用性、覆盖范围和兼容性方面可能存在挑战。

与 RTK 后期处理相比,PPK 的主要优势在于可以在后处理期间优化数据处理活动,包括前向处理和后向处理,而在实时处理中,修正及其传输的任何中断或不兼容都会导致定位精度降低。

与实时(RTK)相比,全球导航卫星系统后处理(PPK)的第一个关键优势是,现场使用的系统无需使用数据链路/无线电将来自 CORS 的 RTCM 校正数据输入INS 系统。

采用后处理技术的主要限制因素是最终应用程序需要对环境采取行动。另一方面,如果您的应用程序能够承受产生优化轨迹所需的额外处理时间,那么它将大大提高所有交付成果的数据质量。

前向处理和后向处理是如何工作的?

假设在测量过程中,全球导航卫星系统中断了 60 秒。前向处理中的位置误差会快速增长(速度取决于 IMU规格和其他参数有关),并在中断结束时达到最大值。然后迅速恢复。在后处理中,我们假定时间向后流动,按反时间顺序进行处理,因为物理方程仍然有效。在这种后处理中,误差将在全球导航卫星系统中断的实际开始时达到最大值,这与自然的前处理过程非常对称。

合并这两项计算后,最大误差就会出现在中断的中间位置,其误差幅度比只向前或只向后的解决方案要小得多。这将特别改善SBG Systems 产品所允许的INS 解决方案,但只进行 GNSS 处理也将受益于这一工作流程。

如前所述,这种改进只能通过后处理来实现,因为你需要从头到尾提供所有数据,因此要推迟到调查结束后才能使用。

什么是全球导航卫星系统后处理?

全球导航卫星系统后处理,或称 PPK,是一种在数据采集活动之后对全球导航卫星系统接收器上记录的原始全球导航卫星系统数据测量进行处理的方法。这些数据可与其他来源的全球导航卫星系统测量数据相结合,为该全球导航卫星系统接收器提供最完整、最精确的运动轨迹,即使在最具挑战性的环境中也是如此。

这些其他来源可以是数据采集项目所在地或附近的本地 GNSS 基站,也可以是通常由政府机构和/或商业 CORS 网络提供商提供的现有连续运行基准站(CORS)。

后处理运动学(PPK)软件可利用免费提供的全球导航卫星系统卫星轨道和时钟信息,帮助进一步提高精确度。PPK 允许在绝对全球坐标参考框架基准中精确确定本地全球导航卫星系统基站的位置。

PPK 软件还可支持不同坐标参考框架之间的复杂变换,为工程项目提供支持。

换句话说,它可以提供修正信息,提高项目的准确性,甚至可以修复勘测或安装过程中的数据丢失或错误。